本サイトの記事や画像はAIが公的資料や報道を整理し制作したものです。[続きを表示]ただし誤りや不確定な情報が含まれることがありますので、参考の一助としてご覧いただき、実際の判断は公的資料や他の報道を直接ご確認ください。[私たちの取り組み]

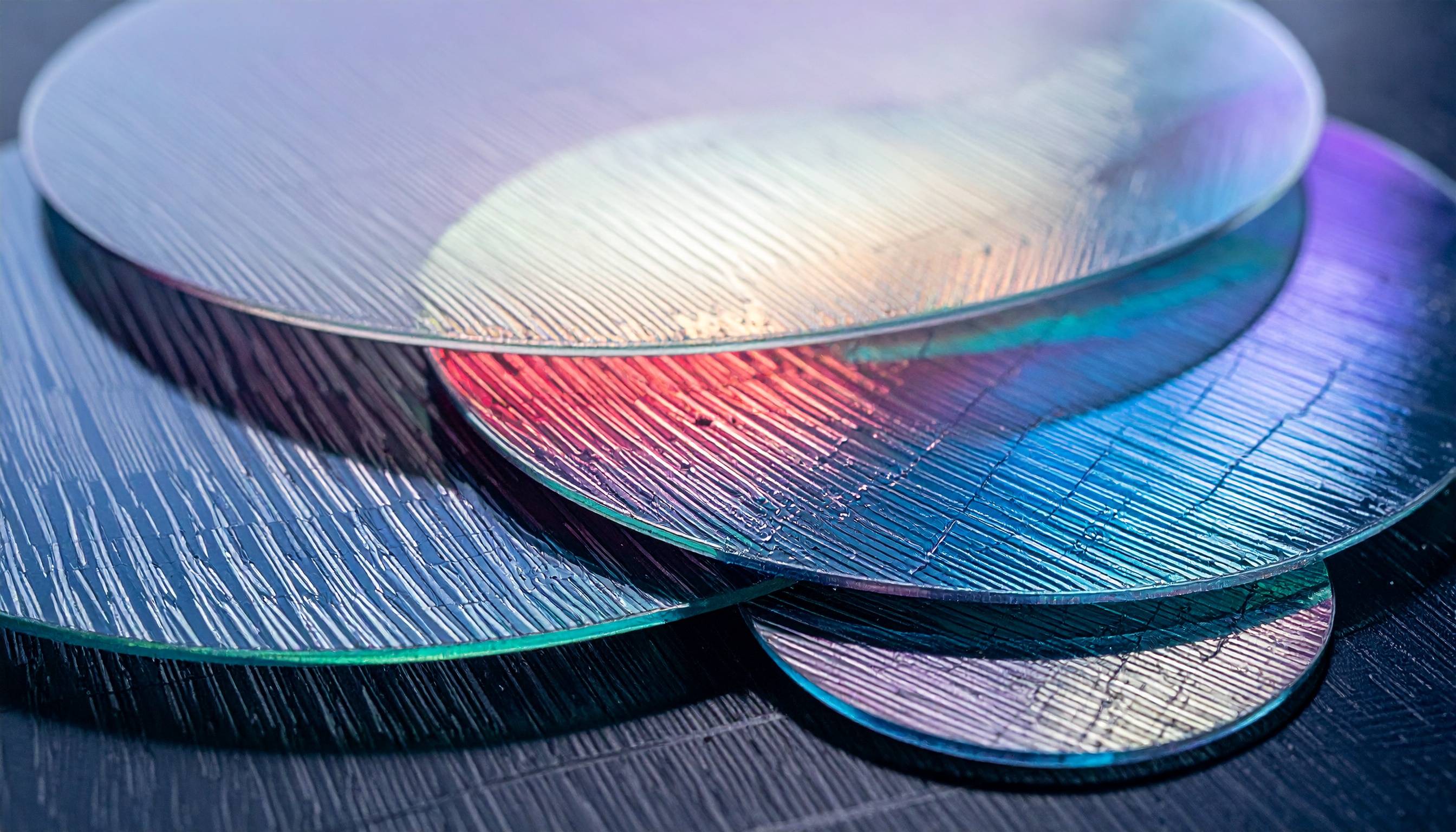

AI向け半導体の製造現場では、検査担当者がわずかな欠けを見逃すまいとウエハーを覗き込む。その足元を支える部材を巡り、日本ガイシが大きく舵を切った。チップレットと呼ばれる次世代の集積方式に使うセラミック製支持材「ハイセラムキャリア」の生産能力を、2027年度までに現在の約3倍へ引き上げる計画である。2030年度に売上高200億円規模を目標に掲げ、急拡大する次世代半導体市場をにらんだ投資に踏み出した。

日本ガイシ独自のセラミック支持材、国内2拠点で量産強化

今回の主役であるハイセラムキャリアは、複数の半導体チップを一枚のチップのように組み合わせる「チップレット」技術向けのサポートウエハーと呼ばれる支持材だ。工程中にチップを一時的に固定する土台であり、一般的にはガラス製が使われてきた。これに対し、日本ガイシは照明用途で60年以上の実績がある透光性セラミックス「ハイセラム」を応用し、セラミック製としては現時点で他社にない製品を量産レベルで供給しているとされる。

生産強化の舞台はグループの国内2拠点だ。愛知県小牧市のNGKセラミックデバイスでは、照明向けに使ってきた設備を半導体用へ転用しつつ、2026年3月に拡張エリアを稼働させる計画である。さらに、山口県美祢市のNGKエレクトロデバイスには成形・焼成設備を新たに導入し、翌4月の稼働を見込む。開発費と今回の設備投資を合わせた投資総額は約200億円に達し、日本ガイシがこの分野を成長の柱と位置付けていることがうかがえる。

チップレット時代の「土台」が変わる意味とグループ戦略

チップレットとは、大きく複雑な半導体をいくつかの小さなチップに分けて作り、それらを1枚の基板上でつなぐ設計思想である。AI処理や自動運転向けの高性能半導体では、この方式が主流になりつつある。一方で、チップを乗せる土台が加熱と冷却を繰り返す工程では、反りや割れが致命的な不良につながる。ハイセラムキャリアは、高い剛性と耐久性を備え、反りの発生を抑えながら、従来のガラス製に比べておよそ5倍の耐割れ性を持つとされる。素材に採用したアルミナは耐食性にも優れ、洗浄を繰り返して再利用できる点も、歩留まりとコストの両面で利点となる。

背景には、NGKグループ全体の事業転換戦略がある。2050年を見据えた「NGKグループビジョン Road to 2050」では、カーボンニュートラルとデジタル社会の2分野を柱に掲げ、2030年までに新事業で売上高1000億円以上を目指す「New Value 1000」に取り組んでいる。その中でハイセラムキャリアは、AIデータセンターや自動車の電装化を支える次世代半導体向けの中核製品と位置付けられた。反りにくく割れにくいという地味な性能向上が、極めて高価なチップのロス削減と安定供給に直結するだけに、静かながら重い意味を持つ投資と言えそうだ。