本サイトの記事や画像は、AIが公的資料や複数の報道を基に事実関係を整理・再構成し制作したものです。[続きを表示]特定の報道内容や表現を再利用・要約することを目的としたものではありません。ただし、誤りや不確定な情報が含まれる可能性がありますので、参考の一助としてご覧いただき、実際の判断は公的資料や各出典元の原文をご確認ください。[私たちの取り組み]

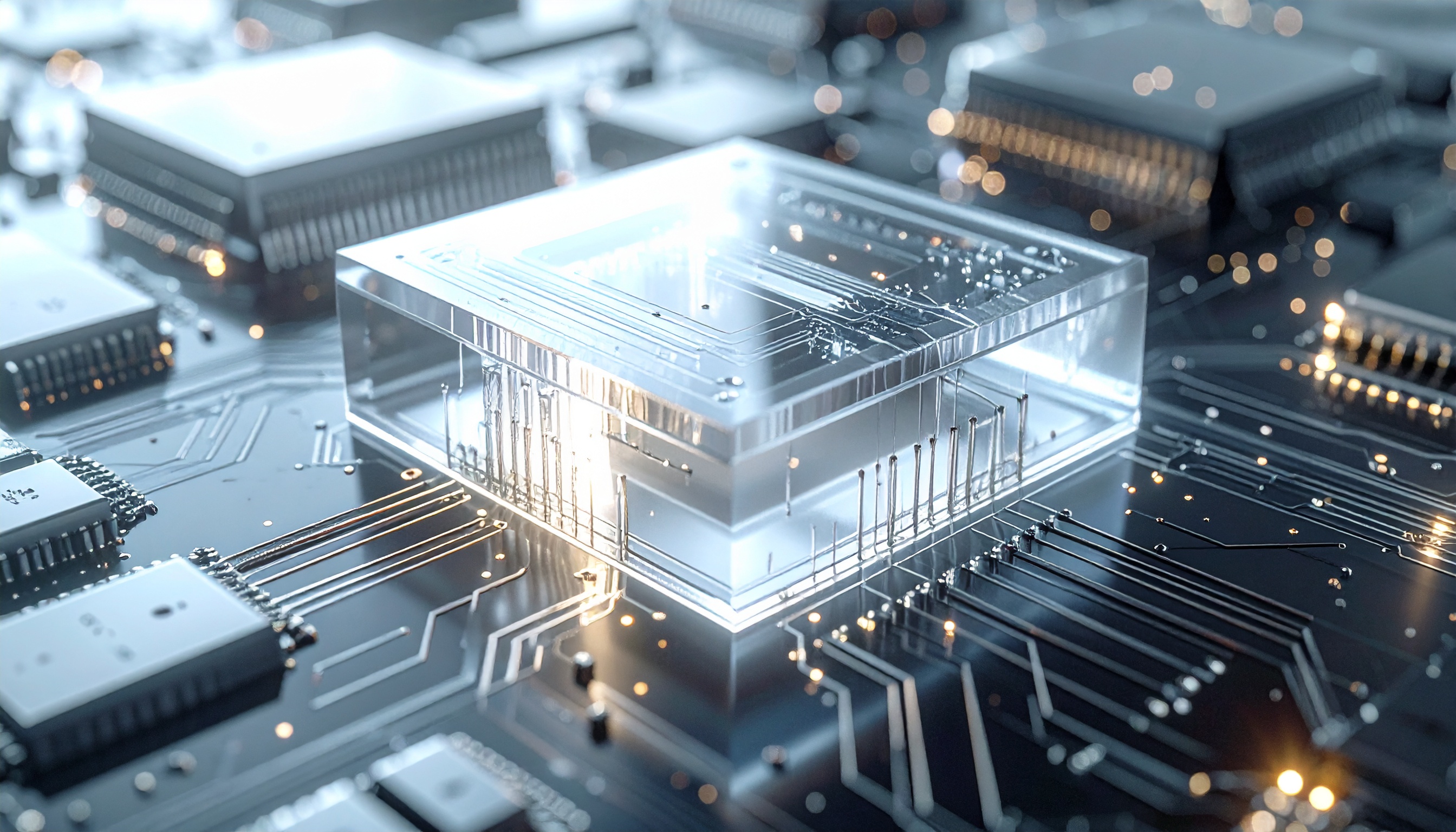

東レは2025年12月、次世代半導体パッケージでの活用が期待されるガラスコア基板向けに、ネガ型の感光性ポリイミドシートを開発した。チップ間を結ぶ再配線層の形成と、ガラス貫通ビア(TGV)への樹脂充填を同時に行えるのが特長で、製造工程の短縮とコスト削減を後押しする。すでにサンプル提供を開始しており、2026年度の量産化、2030年度には売上高10億円規模を目標に掲げている。

「2つの手順を一度に」工程と歩留まりに効くポイント

狙いは、ガラス基板の表面に沿って銅などをめっきしたTGVへ、空隙や気泡(ボイド)が残らない状態で樹脂を充填できることだ。TGVは穴の内壁にも金属膜が回り込むため、充填不良があると後工程で欠陥になりやすい。東レは、微細配線の加工と同じ流れで充填まで進められる材料設計により、手戻りの原因になりがちな「埋める工程」を前倒しで安定させる。

現場の見方をすると、1枚の基板に対して露光や現像などの条件を詰めるのと同時に、TGVの穴を確実に埋め切る管理が要る。工程が短くなるほど、装置待ちや搬送の時間は減る一方、材料側の許容幅が狭いと量産で失速する。東レはサンプル提供を始めた段階で、パッケージ基板メーカーや装置メーカーが「いつの工程で、どこまで検査するか」を組み直せるかが普及の第一関門になる。

ガラスコア基板の動きが加速、残る論点は信頼性の詰め

ガラスコア基板は、チップレットなどでパッケージが大型化し、平坦性や反りの管理が難しくなる中で選択肢として注目されてきた。実際に国内では、ガラスコア基板のパイロットライン新設や、TGV加工に対応する大型基板の開発など、材料・加工の両面で投資と製品化が進む。材料だけでなく、ガラス加工、めっき、検査までを含む一連の「作り方」が整って初めて量産が見えてくる。

一方で、工程短縮がそのまま採用に直結するとは限らない。論点は、熱サイクルや実装時の応力でガラス割れや界面剥離が起きないか、微細配線の寸法ばらつきを許容できるか、といった信頼性評価の詰めにある。東レは2026年度の量産開始を掲げるが、量産立ち上げのスピードは、材料の供給体制と、顧客側の評価期間の折り合いで左右される。工程を減らしつつ品質保証をどう組み直すかが、ガラスコア基板の現場で問われる。